Możliwości stosowania fotopolimerowych form wtryskowych do produkcji małoseryjnej w strukturze Przemysł 4.0

Zastrzeżenie: Powyższy temat opracowany przez jednego z naszych pracowników – inżyniera aplikacji dr inż. Damiana Żelechowskiego oraz jego ówczesnego promotora Prof. dr hab. inż. Grzegorza Budzika. Artykuł został pierwotnie opublikowany w czasopiśmie “Polimery”, w numerze 6 z 2019 roku. Artykuł jest dostępny do przeczytania za darmo na stronie czasopisma: View of Possibilities of using photopolymer injection molds in small series production in Industry 4.0 structure (vot.pl)

Autorzy: Grzegorz Budzik1), *), Damian Żelechowski2), *)

Streszczenie: Duża konkurencja wśród firm zajmujących się produkcją maszyn, urządzeń lub ich pod-zespołów sprawia, że niezwykle ważne stają się czynniki, takie jak: czas pojawienia się produktu na rynku, jego cena i jakość. Techniki szybkiego prototypowania, nieodzownie związane z ideą Przemysłu 4.0, nabierają więc ogromnego znaczenia. W pracy przedstawiono korzyści wynikające z zastosowania technologii PolyJet, oferowanej przez światowego lidera rynku druku 3D, firmę Stratasys, do wytwarza-nia detali metodą formowania wtryskowego do produkcji małoseryjnej.

Najczęściej stosowaną obecnie metodą przetwórstwa tworzyw polimerowych jest formowanie wtryskowe. Wykorzystanie w masowej produkcji bardzo dokładnych, często złożonych, trójwymiarowych (3D) części finalnych, przy czasach cyklu od kilku sekund do kil-ku minut, niesie ze sobą wiele korzyści. Proces wtryski-wania przebiega z udziałem wtryskarki, formy wtryskowej i tworzywa polimerowego. Typowy proces obejmuje stopienie tworzywa, wtryśnięcie go do formy, następnie schłodzenie i usunięcie z formy tak wytworzonego elementu. Ze względu na dużą liczbę wtryskiwanych detali materiałami najczęściej stosowanymi na formy wtryskowe są różne rodzaje stali lub stopy aluminium, charakteryzujące się długą żywotnością. W procesie kształtowania form wtryskowych zazwyczaj wykorzystuje się obróbkę ubytkową. Obecnie wykonanie takiej formy u wyspecjalizowanego wykonawcy może trwać nawet miesiąc i jest bardzo kosztowne. Z tego względu stosowanie takiego rozwiązania w wypadku wprowadzania nowych produktów na rynek (prototypowanie) lub pro-dukcji małoseryjnej jest nieuzasadnione.

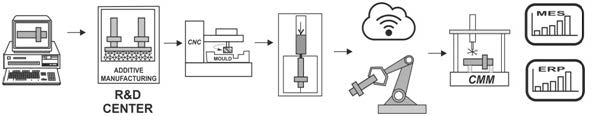

Czwarta rewolucja przemysłowa (Przemysł 4.0) przynosi wiele rozwiązań technologicznych pozwalających na skrócenie czasu oraz kosztów produkcji [1]. Przemysł 4.0 to zbiorcze pojęcie oznaczające integrację inteligentnych maszyn i systemów oraz wprowadzanie modyfikacji w procesach produkcyjnych, mających na celu zwiększenie wydajności wytwarzania oraz umożliwienie elastycznych zmian asortymentu [2–8]. Tradycyjne podejście do produkcji elementów z tworzyw polimerowych w ujęciu struktury Przemysł 4.0 przed-stawia rys. 1. W tym wypadku wytwarzanie form wtryskowych z zastosowaniem systemów obróbczych sterowanych numerycznie jest kosztowne i zajmuje dużo czasu. Wynika to głównie z konieczności wykorzystywania bardzo zaawansowanych obrabiarek oraz narzędzi, niezbędnych do wykonania form o skomplikowanych kształtach. Ponadto zmiany, często wprowadzane na każdym etapie procesu, np. przeprojektowanie formy wtryskowej i ponowne jej wykonanie, pociągają za sobą dodatkowe koszty i wydłużają czas potrzebny na wprowadzenie nowego produktu na rynek.

Przemysł 4.0

Do rozwiązań skracających czas wprowadzania nowych produktów na rynek niewątpliwie zalicza się techniki szybkiego prototypowania (ang. rapid prototyping– RP), obejmujące metody wytwarzania przyrostowego – druk 3D [9]. Właściwości detali otrzymanych w technologii druku 3D, w której materiałem wyjściowym są tworzywa polimerowe, niestety nie zawsze są takie same, jak właściwości detali uzyskanych metodą wtryskiwania. W takim wypadku przeprowadzanie testów funkcjonalnych prototypów nie ma odniesienia do rzeczywistości.

Dynamiczny rozwój technik szybkiego prototypowa-nia, narzucany w wyniku wdrażania założeń czwartej rewolucji przemysłowej, w ostatnich latach doprowadził do pojawienia się licznych technologicznych rozwiązań o wysokim poziomie zaawansowania [10]. Dzięki temu dzisiaj można mówić nie tylko o przyrostowym wytwarzaniu prototypów (RP), ale też o szybkim wytwarzaniu narzędzi (ang. rapid tooling – RT). Pojęcie RT obejmuje wytwarzanie za pomocą technik szybkiego prototypowania oprzyrządowania lub gotowego narzędzia używanego w dalszym procesie produkcyjnym. Elementy otrzymywane technikami RT z metali jako materiału wyjściowego charakteryzują się mniejszą dokładnością geometryczną oraz wymagają dodatkowych zabiegów wykańczających, co sprawia, że sumaryczne koszty wytwarzania są większe niż w wypadku technik substraktywnych. Innym rodzajem technologii przyrostowej umożliwiającej wytwarzanie form wtryskowych charakteryzujących się zło-żoną geometrią oraz wysoką jakością powierzchni jest technologia PolyJet firmy Stratasys. Materiał wyjściowy stanowi tu fotopolimer na bazie żywicy akrylowej, który jest utwardzany za pomocą promieniowania ultrafioletowego. Schemat zastosowania technologii przyrostowej w strukturze Przemysł 4.0 do wytwarzania form wtryskowych dla krótkich serii wyprasek przedstawia rys. 2. Takie podejście pozwala na znaczne usprawnienie proce-su wprowadzania zmian w koncepcji rozwoju produktu (szybkie i tańsze drukowanie form wtryskowych o zmienionej geometrii) oraz na wyeliminowanie konieczności stosowania skomplikowanego i drogiego dodatkowego oprzyrządowania obrabiarek numerycznych.

Przemysł 4.0 z zastosowaniem polimerowych form wtryskowych

wytworzonych w procesie przyrostowym

Jak widać jest możliwe pominięcie kosztownych proce-sów wykorzystujących obrabiarki sterowane numerycznie (CNC). Do wytwarzania form wtryskowych zastosowano tu technologię PolyJet. Urządzenia typu PolyJet bazują na materiałach z szerokiej gamy tworzyw foto-utwardzalnych, w tym materiałów sztywnych, materia-łów nieprzezroczystych i wysoko elastycznych w różnej kolorystyce. Grubość pojedynczej nakładanej w trakcie procesu warstwy wynosi 16 lub 30 mikrometrów, dzięki temu wytwarzane w tej technologii modele charaktery-zują się wysokim stopniem uszczegółowienia [11]. Formy wtryskowe wykonane w technologii PolyJet są alternatywnym rozwiązaniem dla wytwarzania detali z materiału docelowego, tak aby charakteryzowały się one właściwościami odpowiadającymi finalnie wytwarzanym produktom. Rozwiązanie to wypełnia lukę między for-mami uzyskanymi metodą obróbki ubytkowej i formami tańszymi, z gumy silikonowej, które mogą jedynie symulować formowane wtryskowo części i kosztować od 50 do 70 % mniej niż formy aluminiowe [12]. Formy wykonane w technologii PolyJet wykazują zalety form silikonowych, umożliwiających szybką produkcję złożonych części i dokonywanie częstych zmian z zastosowaniem termoplastów wykorzystywanych w produkcji masowej.

Podstawowym założeniem koncepcji Przemysł 4.0 jest takie zorganizowanie produkcji, aby była bardziej skoncentrowana na indywidualnym kliencie. W niniejszej pracy przedstawiono możliwości zastosowania form wtryskowych wykonanych w technologii PolyJet do produkcji małoseryjnej.

MATERIAŁY WTRYSKIWANE

W wypadku używania form wytworzonych w technologii PolyJet, trwałość narzędzia i jakość uzyskanych detali zależą m.in. od materiału termoplastycznego użytego w procesie formowania wtryskowego. Większa temperatura topnienia wtryskiwanego materiału odpowiada jego większej lepkości i abrazyjności, a w konsekwencji mniejszej żywotności wykorzystywanego narzędzia. Niedostateczne wypełnienia form oraz linie niedolewów, jako wady wtryskiwanych elementów, powstają w wyniku użycia zbyt lepkich materiałów wyjściowych. Jednym ze sposobów przeciwdziałania powstawaniu takich wad jest zastosowanie podczas wtryskiwania materiału wysokiego ciśnienia. Ponieważ jednak formy PolyJet nie wytrzymują ekstremalnego ciśnienia, zaleca się wykorzystywanie polimerów wykazujących dobre płynięcie. W razie konieczności zwiększenia ciśnienia wtrysku, po-większenie otworu układu dolotowego pomoże zredukować ciśnienie wtrysku i może być dobrym rozwiązaniem problemu. Zabieg taki można również zrealizować już po wydrukowaniu formy. W wyborze materiału do formo-wania wtryskowego ważną rolę odgrywa geometria części. Jeśli kształt geometryczny nie utrudnia przepływu tworzywa, można stosować materiały o większej lepkości i wyższej temperaturze topnienia.

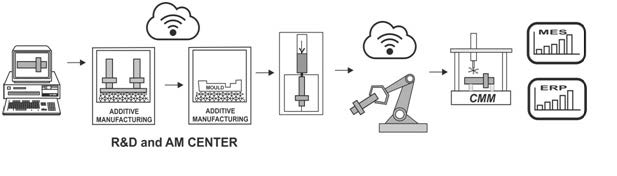

Wtryskiwane tworzywa termoplastyczne dzieli się na cztery klasy różnicujące je pod względem łatwości przetwarzania (rys. 3). Dla każdej klasy podano przybliżoną żywotność narzędzia, której miarą jest liczba wtrysków. Należy dodać, że liczba możliwych do uzyskania wyprasek, bez zniszczenia formy, również zależy od geometrii części. Na przykład wysokie, cienkie elementy formy przyczyniają się do skrócenia jej żywotności.

w odniesieniu do klasy wtryskiwanych materiałów, b) podział

wtryskiwanych tworzyw termoplastycznych [12]

—

Od najniższego:

Termoplasty wymagające zastosowania temperatury w cylindrze ok. 300 °C z powodzeniem formowano za pomocą form wytworzonych w technologii PolyJet. Jednak najdłuższą żywotność wykazują formy wówczas, gdy przetwarza się materiały charakteryzujące się stosunkowo niską temperaturą topnienia i dobrą płynnością, zaliczane do klasy A: polipropylen (PP) i polietylen (PE). Materiały klasy B, takie jak polioksymetylen (POM) i polipropylen napełniony włóknem szklanym (PP + G), będą wpływały na skrócenie żywotności narzędzia ze względu na wyższą temperaturę topnienia, większą lepkość lub abrazyjność. Niektóre tworzywa termoplastyczne będą więc powodowały szybsze zużywanie się wydrukowanych form. Należy wspomnieć, że jest możliwe także wtryskiwanie materiałów przezroczystych. Materiały te wymagają zazwyczaj użycia wysoce wypolerowanych gniazd formujących i precyzyjnej kontroli temperatury, z tego względu uzyskane w taki sposób elementy wykazują mniejszą transparentność niż wytworzone za pomocą tradycyjnych narzędzi. W takim wypadku transparentność przezroczystych detali mogą poprawić dodatkowe zabiegi wykańczające po procesie wtryskiwania.

PROJETKOWANIE FORMY

Procedury stosowane podczas projektowania tradycyjnych form wtryskowych mogą też być wykorzystane do projektowania form wytwarzanych w technologii PolyJet, konieczne jednak są niewielkie zmiany uwzględniające mechaniczną, termiczną i wymiarową charakterystykę formy z tworzywa polimerowego. Modyfikacje takie obejmują m.in. zwiększenie kąta nachylenia ścian (rekomendowane przez producenta: 5°), ułatwiające usuwanie wtryśniętych elementów i ograniczające ryzyko zniszczenia formy. Wdrożenie tego typu procesu do struktury Przemysł 4.0 daje możliwość szybkiej wy-miany danych i informacji podczas procesu projektowa-nia, a także realizację wybranych operacji w tzw. czasie rzeczywistym [13, 14], umożliwiają też w szybki sposób wprowadzenie zmian konstrukcyjnych. Wynikające z symulacji i analizy zjawisk modyfikacje konstrukcyjne, np. niewielkie zaokrąglenie krawędzi cienkich elementów formy, pozwalają uniknąć koncentracji naprężeń w tych miejscach, powodujących miejscowe uszkodzenia formy. Dodatkowo należy unikać otworów o średnicach mniej-szych niż 0,8 mm. Ze względu na właściwości termiczne formy PolyJet, kanały konformalne zaprojektowane wewnątrz formy nie wpływają w istotnym stopniu na czas cyklu formowania lub na jakość części. Zastosowanie w tych rozwiązaniach systemów chłodzenia może jednak zwiększyć trwałość narzędzia nawet o 20 %. Znaczną poprawę trwałości formy można osiągnąć w warunkach niewielkiej głębokości gniazda formującego oraz małej wysokości rdzenia, ponieważ chłodzenie formy na większym jej obszarze jest łatwiejsze. Do drukowanych form zaleca się stosowanie wkładek, które m.in. umożliwiają kreatywne projektowanie pozwalające na uzyskanie detali o bardziej skomplikowanych kształtach, niwelują problem usuwania powietrza podczas wtrysku (w wypadku dużego gniazda można zastosować kanały wentylacyjne), poprawiają żywotność formy – drobne szczegóły ulegające zniszczeniu w pierwszej kolejności można wymienić na nowe, wydrukowane w nakładzie kilku sztuk.

MATERIAŁY NA FORMY

W zależności od dostępności producent urządzenia proponuje dwa różne materiały o właściwościach pozwalających na uzyskanie drukowanych form wtryskowych o pożądanych cechach. Rigur (RGD450) to materiał polipropylenowopodobny, trwały, stabilny wymiarowo, dający gładkie wykończenie powierzchni wydruków. Kolejny to materiał rekomendowany przez producenta na drukowane formy wtryskowe – Digital ABS (RGD5160) – zielony materiał cyfrowy wykorzystywany w technologii PolyJet, otrzymany przez zmieszanie RGD515 z RGD535 w trakcie procesu wytwarzania. Dzięki połączeniu dużej wytrzymałości i odporności na wysoką temperaturę materiał jest przeznaczony do symulacji standardowych tworzyw polimerowych, takich jak ABS (akrylonitryl-bu-tadien-styren).

WYKOŃCZENIE POWIERZCHNI

Gładkość powierzchni gniazda formującego formy wy-konanej w technologii PolyJet wpływa na kosmetyczny wygląd wtryśniętego elementu. Jeden z trybów budowania, stosowany w tej technologii, pozwala na uzyskanie gładkiej powierzchni wytworu. W wypadku konieczności stosowania struktur podporowych uzyskiwana warstwa wierzchnia wymaga jednak dodatkowych zabiegów wykańczających, takich jak np. piaskowanie powierzchni. Zabieg taki można również przeprowadzić na gład-kiej powierzchni wytwarzanej w trybie Glossy, w celu usunięcia typowego dla technologii przyrostowych efektu warstwowości. Przyczyni się to także do łatwiejszego usuwania wyprasek z formy.

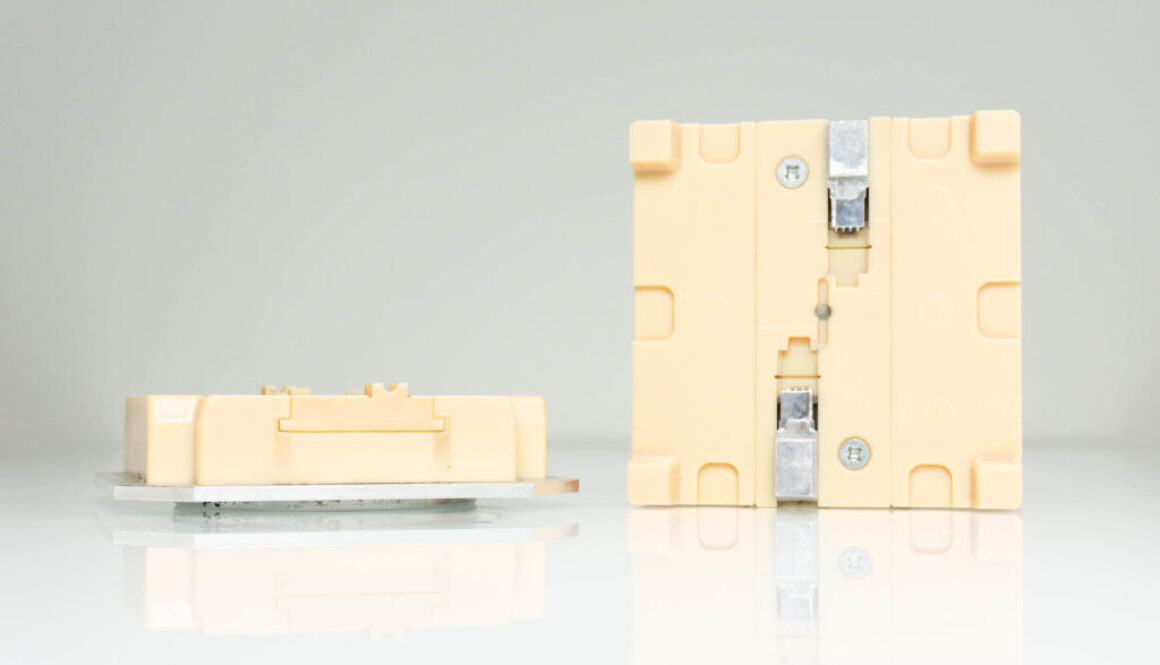

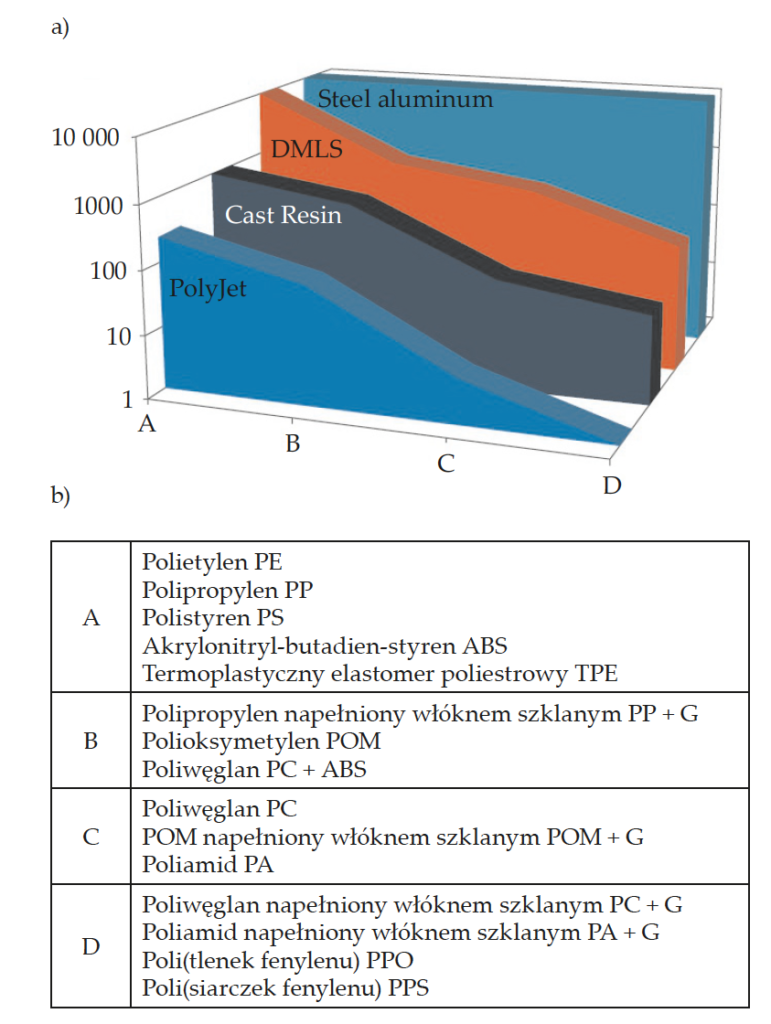

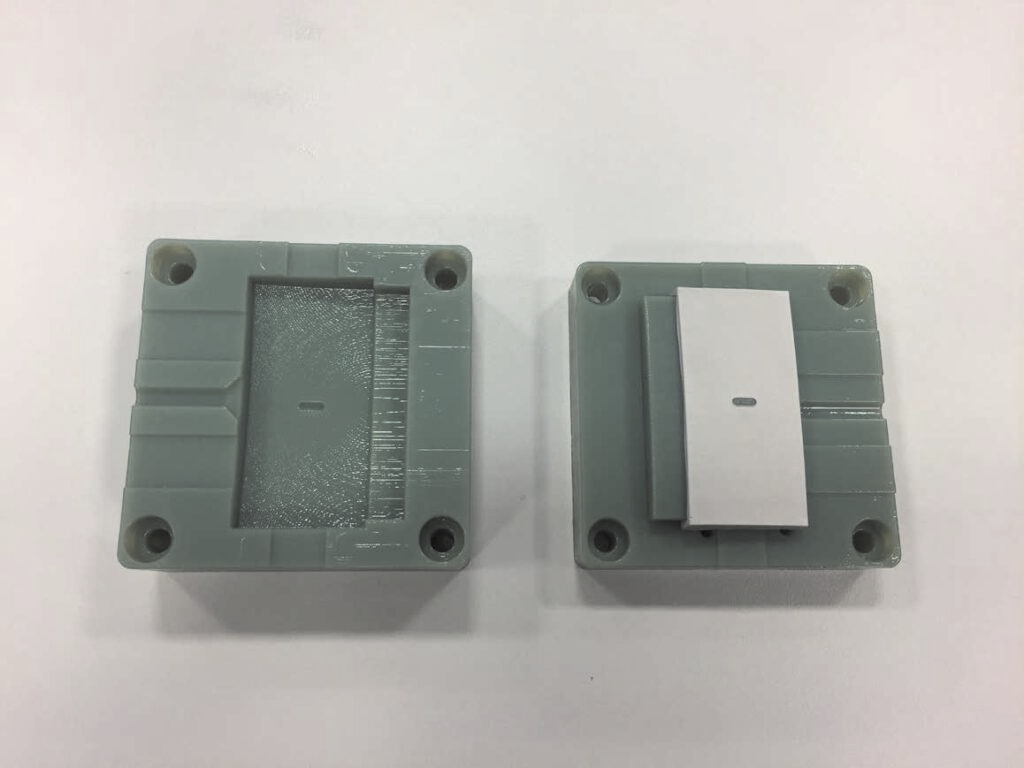

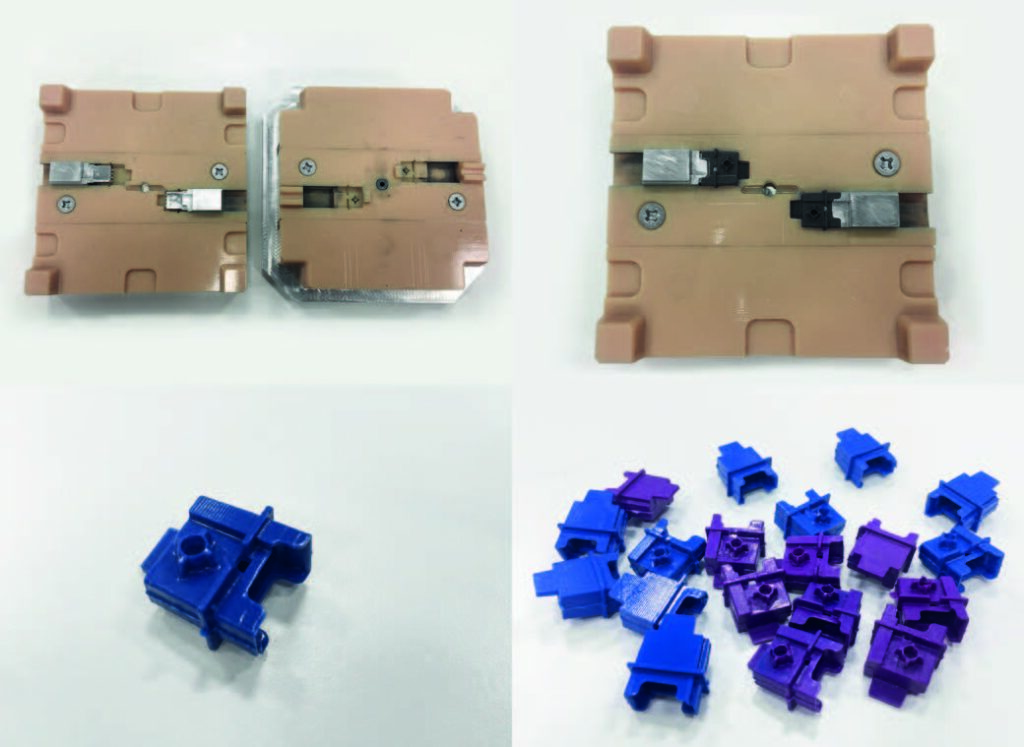

Zgodnie ze wspomnianymi zasadami otrzymywania form wtryskowych w technologii PolyJet firma PROSOLUTIONS – oficjalny partner Stratasys GmbH w Polsce – wytwarza je usługowo. Rysunki 4, 5 i 6 przed-stawiają przykłady takich form wraz ze zrealizowanymi za ich pomocą wypraskami.

Rys. 4. Widok wydrukowanej formy i formy z wypraską

Rys. 5. Widok wydrukowanej formy i formy z wypraską

STUDIUM PRZYPADKU

Firma Robert Seuffer GmbH & Co. z siedzibą w Niemczech produkuje czujniki, elektronikę i sterowniki do użytku w gotowych produktach, licznych elementach montażowych. Włodarze tej firmy zdecydowali o wytwarzaniu form wtryskowych w technologii PolyJet. Obecnie wyprodukowanie jednej formy wtryskowej PolyJet 3D kosztuje mniej niż 1400 $ i umożliwia:

– szybkie i ekonomiczne wytwarzanie nowych form, z możliwością modyfikacji na każdym etapie wdrażania projektu geometrii każdej z nich;

– zredukowanie bądź wyeliminowanie ręcznej zmiany geometrii formy finalnej;

– tworzenie z gotowych materiałów produkcyjnych prototypów o złożonej geometrii, cienkich ścianach i z drobnymi detalami;

– zbieranie rzeczywistych danych o wydajności produkcji znacznie szybsze niż kiedykolwiek wcześniej.

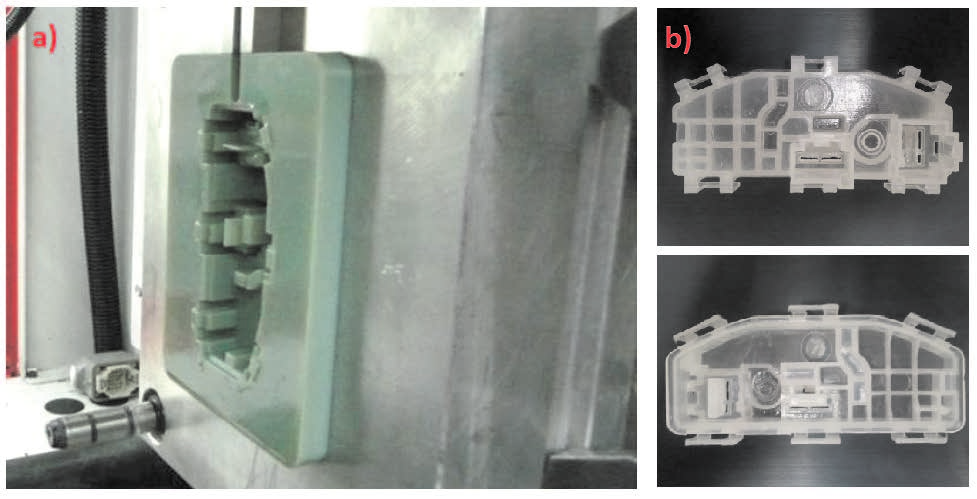

Rysunek 7 przedstawia przykładową formę wytworzoną przez firmę Seuffer w technologii PolyJet oraz uzyskane przy jej użyciu wypraski.

technologii PolyJet, b) wypraski uzyskane przy jej użyciu

PODSUMOWANIE

Koncepcje i gotowe rozwiązania związane z Przemysłem 4.0 docierają do coraz szerszych kręgów polskich przedsiębiorców i ludzi biznesu. Wdrażanie za-sad czwartej rewolucji przemysłowej, oferującej istotne korzyści dla branży automatyzacji produkcji, coraz bar-dziej widoczne we współczesnej technice, ciągle jednak wymaga pokonania szeregu trudności. Przedstawiono alternatywną metodę wytwarzania narzędzi (form wtryskowych) opartą na technice szybkiego prototypowania PolyJet. Omówiono korzyści płynące z zastosowania ich w obszarze produkcji małoseryjnej. Zaprezentowano również przykładowe formy wytwarzane przez jedne-go z klientów firmy Stratasys. Technologie przyrostowe coraz częściej zajmują istotne miejsce w strukturze produkcyjnej Przemysł 4.0 w branży przetwórczej. Obecnie stosowane są do wytwarzania nie tylko prototypów, ale też gotowych produktów. Technologie przyrostowe RT (ang. rapid tooling) mogą służyć do otrzymywania narzędzi w produkcji seryjnej (narzędzia wytwarzane metodami spiekania proszków metali i obrabiane za pomocą systemów CNC), mogą też być wykorzystywane do wytwarzania narzędzi do produkcji małoseryjnej.

LITERATURA

[1] Strange R., Zucchella A.: Multinational Business

Review 2017, 25 (3), 174.

http://dx.doi.org/10.1108/MBR-05-2017-0028

[2] Lasi H., Fettke P., Kemper H.-G. i in.: Business &

Information Systems Engineering 2014, 6 (4), 239.

http://hdl.handle.net/10.1007/s12599-014-0334-4

[3] Kolberg D., Zuhlke D.: IFAC-PapersOnLine 2015, 48,

1870.

https://doi.org/10.1016/j.ifacol.2015.06.359

[4] Paszkiewicz A., Bolanowski M.: “Towards a Synergistic

Combination of Research and Practice in

Software

Engineering” (Eds. Kościuszenko P.,

Madycki I.), Springer International Publishing, 2017,

str. 193–206.

[5] Bolanowski M., Paszkiewicz A.: “Software

Engineering Research for the Practice”, Polish

Information Processing Society, 2017, str. 151–160.

[6] Kroll J., da Silva Estácio B.J., Audy J.L.N.: “An Initial

Framework for Researching Follow-the-Sun Software

Development”, 9th International Conference on

Global Software Engineering (ICGSE), IEEE 2014.

http://dx.doi.org/10.1109/ICGSE.2014.21

[7] Fu Y., Liu Y., Liu D.: “An environment-based RBAC

model for internal network”, 1st International

Conference on Computer Communication and the

Internet (ICCCI), IEEE 2016.

http://dx.doi.org/10.1109/CCI.2016.7778884

[8] Ladyman J., Lambert J., Wiesner K.: European Journal

for Philosophy of Science 2013, 3 (1), 33.

http://dx.doi.org/10.1007/s13194-012-0056-8

[9] Choi H., Samavedam S.: Computers in Industry 2002,

47, 39.

http://dx.doi.org/10.1016/S0166-3615(01)00140-3

[10] Weyer S., Schmitt M., Ohmer M., Gorecky D.: IFAC-

-PapersOnLine 2015, 48, 579.

https://doi.org/10.1016/j.ifacol.2015.06.143

[11] Dziubek T.: Polimery 2018, 63, 49.

http://dx.doi.org/10.14314/polimery.2018.1.8

[12] Stratasys. PolyJet for Injection Molding. Stratasys

Ltd. 2016.

[13] Stock T., Seliger G.: Procedia CIRP 2016, 40, 536.

https://doi.org/10.1016/j.procir.2016.01.129

[14] Aboulkhair N.T., Everitt N.M., Ashcroft I., Tuck C.:

Additive Manufacturing 2014, 1–4, 77.